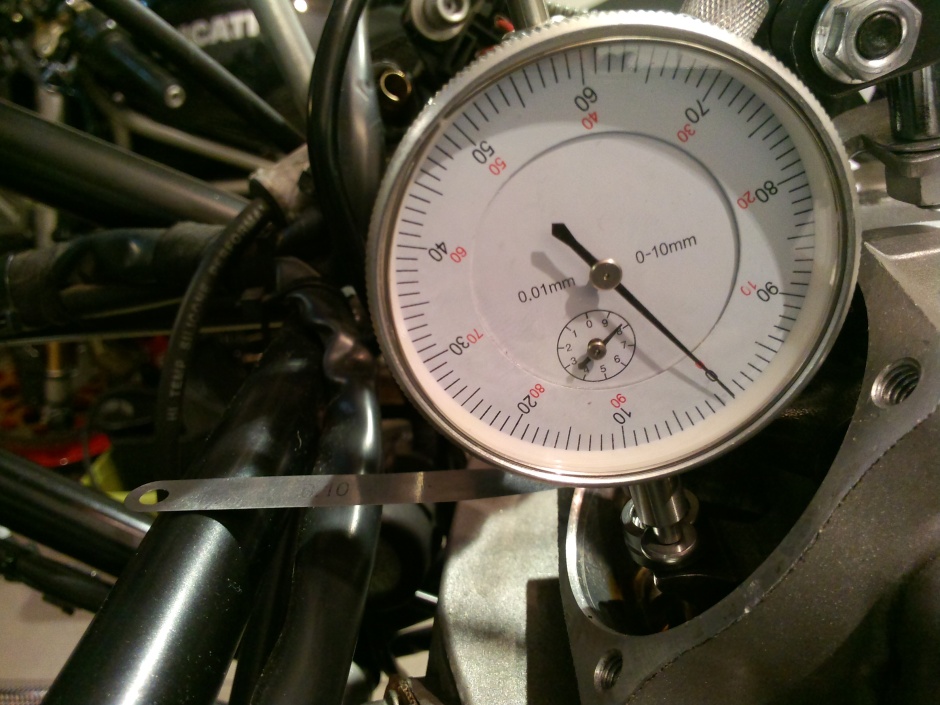

Jedną z najbardziej istotnych czynności w całej tej zabawie jest dokładne wyznaczenie TDC (Top Dead Center – Górny Martwy Punkt). Manual opisuje użycie czujnika, takiego specjalnego, Ducatowego, ale na rynku dostępne są przedłużenia dla zwykłych czujników zegarowych (Pic. 1).

Pic. 1 Przyrząd do wyznaczania TDC, wkręca się go zamiast świecy a na drugi koniec czujnik zegarowy

Większość czujników mierzy z dokładnością do 0.01mm tymczasem obrót o jeden stopień w okolicy TDC to są tysięczne milimetra, ponad to jak tłok idzie do góry, kasują się luzy czopa i sworznia tłoka na dole w momencie, kiedy tłok zmienia swój ruch i zaczyna się przesuwać w dół, wskutek tarcia luzy kasują się u góry. W efekcie czujnik zegarowy pokazuje tą samą wartość, podczas gdy wał obraca się o parę stopni.

Jak jeszcze procedura ta ma sens dla czterozaworowca, gdzie oś świecy jest równoległa do osi tłoka to dla dwuzaworowca, gdzie świece są wkręcone pod kątem jest to praktycznie niewykonalne. Końcówka czujnika wkręconego pod kątem musiałaby swobodnie przesuwać się w poprzek po górnej płaszczyźnie tłoka. W momencie kiedy mamy niewielki nagar (chropowatość ) tarcie nie pozwoliłoby na to. Prędzej coś połamiemy niż wyznaczymy TDC

Z pomocą przychodzą tzw. TDC Stop Tool (pic. 2). Jest to o wiele prostszy i dokładniejszy przyrząd, nie ma żadnych części ruchomych, jest po prostu jednym kawałkiem metalu, który może nam wytoczyć każdy tokarz. Wkręca się go zamiast świecy a jego koniec wchodzi do środka cylindra fizycznie blokując tłok. Blokuje go z dala od TDC w miejscu gdzie jeden stopień obrotu wału korbowego daje parę dziesiątek milimetra ruchu tłoka a nie tysięcznych, ponad to blokuje fizycznie tłok kasując luzy zawsze po tej samej stronie – u dołu.

Pic. 2 TDC Stop Tool

Kiedyś sam sobie zrobiłem taki ze starej świecy ale zaginął wraz z pewnym rozdziałem mojego życia. Teraz kupiłem sobie na ebayu przyrząd APE za dwadzieściaparę USD. Nawierciłem w nim tylko otwór, żeby w silnikach z jedną świecą na cylinder nie powodował kompresji (Pic.3).

Pic.3 Otwór przez który powietrze może się swobodnie wydostać z cylindra

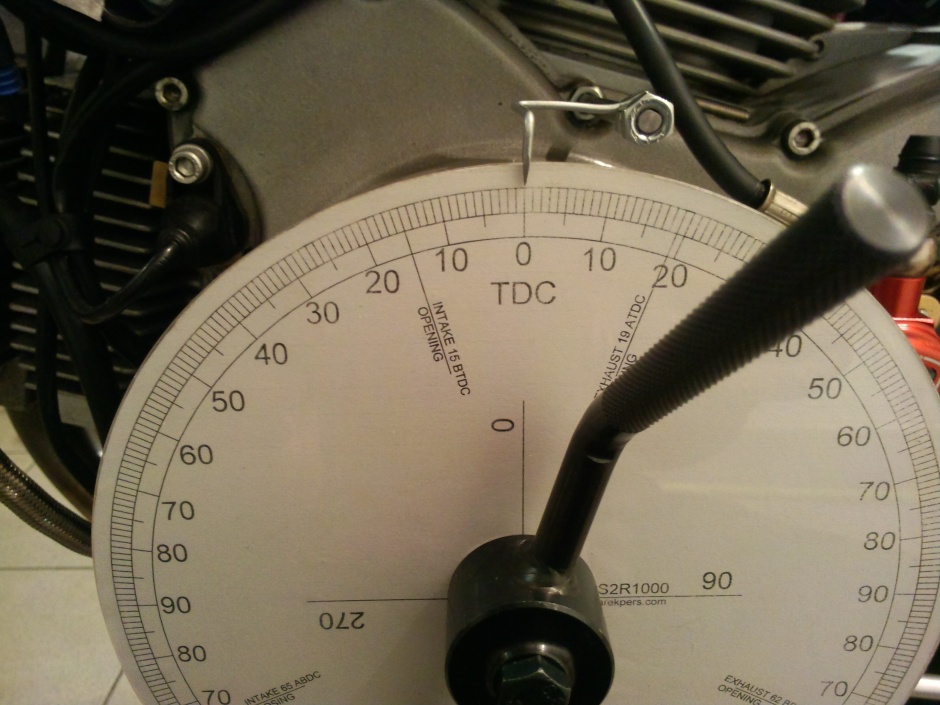

Metoda polega na tym, że ustawiamy tłok w TDC według fabrycznych cech następnie cofamy go (kręcąc zgodnie ze wskazówkami zegara) o około 90 stopni (pic.4), wkręcamy przyrząd w miejsce świecy do oporu żeby był sztywny ale bez przesady (pic.5) i delikatnie wracamy tłokiem w TCD. Oczywiście tłok nie wróci w TDC bo oprze się o przyrząd. Dla tego punktu ustawiamy „0” na kole kątowym (pic.6). Następnie kręcimy delikatnie wałem w drugą stronę. Tłok znowu nam się zablokuje, przyrząd nie pozwoli mu wykonać pełnego obrotu. Odczytujemy na kole ile zabrakło do pełnego obrotu. U mnie wyszło 55.8 stopni (pic. 7), co oznacza, że tłok jest blokowany z jednej i drugiej strony o 27.9 stopnie przed TDC. Wystarczy teraz przestawić koło na 27.9 stopnie (pic. 8) i dla sprawdzenia obrócić wałem w drugą stronę. Powinien znowu zatrzymać się na 27.9 stopniach (pic. 9). Wykręcamy przyrząd, przekręcamy wałem na 0 stopni i mamy idealnie wyznaczony TDC (pic.10)

Cały ten zabieg wykonuję przy zdjętych paskach ze wszystkimi zaworami w pozycji zamkniętej, bowiem otwierający się zawór może w niektórych silnikach haczyć o przyrząd

Pic. 4 przed wkręceniem przyrządu trzeba zjechać tłokiem w dół żeby zrobić miejsce

Pic. 5 Wkręcony przyrząd w miejsce świecy zapłonowej

Pic.6 Dojechaliśmy do oporu i ustawiliśmy „0”

Pic.7 Po przekręceniu w drugą stronę do oporu wyszło 55.8 stopnia

Pic 8 – 55.8 na pół daje 27.9 stopnia

Pic. 9 Po drugiej stronie wyszło identycznie

Pic. 10 Wykręcamy przyrząd, ustawiamy „0” i mamy TDC

Jak już wyznaczyliśmy TCD zakładamy pasek i napinamy według specyfikacji (dla tego modelu 140Hz)

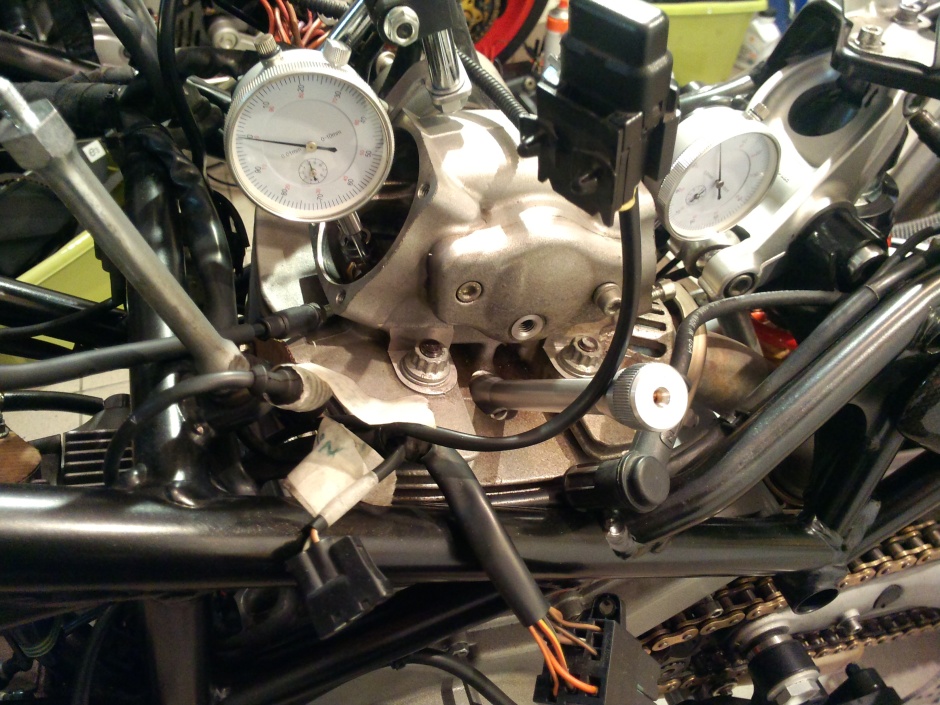

Następnie ustawiamy czujniki zegarowe tak, aby czytały ruch zaworów. Oś czujnika musi być równoległa do osi zaworu. Niewielkie odchylenie o 1 – 2 stopnie nie odgrywa znaczącej roli (cosinus 1 stopnia to 0.9998 razy 1mm daje 0.9998mm czyli błąd o 0.0002mm co daje 0.02 podziałki czujnika) dopiero 5 stopni daje pomierzalne efekty ale to łatwo wychwycić gołym okiem

Pic. 11 Płaska końcówka czujnika sprawdza się doskonale

Następnie kasujemy luzy otwierające listkami szczelinomierza.

„Cam Timing” musi być poprzedzony dokładnymi pomiarami luzów zaworowych, ewentualną regulacją. Mierząc luzy otwierające kręcimy wałkiem rozrządu i sprawdzamy czy się swobodnie obraca

U mnie na obu zaworach na przykładowym cylindrze wyszło 0.10mm więc wkładam takie listki pomiędzy płytkę otwierającą a dźwigienkę tak aby nie przeszkadzały i można zaczynać pomiar.

Pic.12 Ustawienie czujnika: płaska końcówka opiera się o płytkę zamykającą, listek szczelinomierza włożony pomiędzy płytkę otwierającą a dźwigienkę

Procedura pomiaru:

Krótko mówiąc szukamy kąta, dla którego zawory znajdą się w pozycji otwartej na 1mm

Prawidłowe kąty bierzemy z Service Manual’a

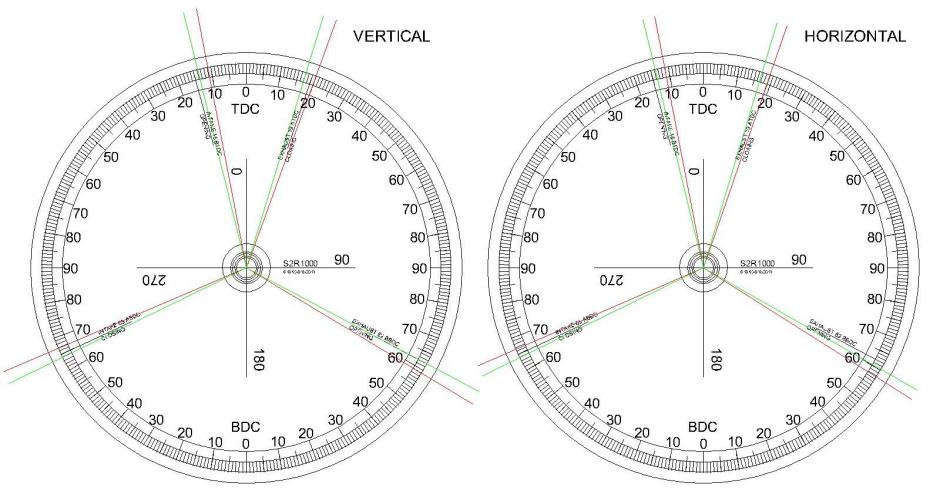

I tak dla S2R1000:

Intake Opening 15 st BTDC

Intake Closing 65 st ABDC

Exhaust Opening 62 st BBDC

Exhaust Closing 19 ATDC

Jak to czytać? Np. Zwór ssący powinien być otwarty na 1 mm przy 15 st przed górnym martwym punktem (BTDC- Before Top Dead Center) itd.

BTDC- Before Top Dead Center

ABDC – After Bottom Dead Center

BBDC – Before Botom Dead Center

ATDC – After Top Dead Center

Pomiar wykonujemy kręcąc wałem przeciwnie do wskazówek zegara obserwując czujniki. Pierwszy zacznie się otwierać zawór wydechowy, jak czujnik pokaże 1mm otwarcia zapisujemy kąt (powinno być 62 stopnie przed dolnym martwym punktem).

Kręcimy dalej w tę samą stronę, następny otworzy się zawór ssący (powinno być 15 st. przed górnym martwym punktem)

Kręcimy dalej w tę samą stronę aż całkowicie zamknie się zawór wydechowy następnie ssący (nastąpi to podczas suwu pracy) Jak już to nastąpi to zmieniamy kierunek.

Teraz kręcimy w drugą stronę (zgodnie ze wskazówkami zegara) do momentu aż otworzy się zawór ssący (65 st. po dolnym martwym punkcie), kontynuujemy aż zawór wydechowy osiągnie 1mm otwarcia (powinno być 19 st. po górnym martwym punkcie)

Powtarzamy tą czynność parę razy, żeby sprawdzić czy pomiary są powtarzalne

Jak wyszły nam wyżej podane wartości cieszymy się, że monter w fabryce nie przesadził z espresso i przyłożył się do pracy. Generalnie Ducati podaje dość dużą tolerancję +/- 3 stopnie

Jak wychodzimy poza tolerancję lub chcemy mieć idealne ustawiony silnik korygujemy błędy przestawiając koło pasowe względem wałka rozrządu.

W S2R1000 są koła z możliwością regulacji, więc nie ma problemu

W starszych modelach np. 748 nie ma takiej możliwości, ratuje nas jedynie zamiana kół lub kliny z offset’em, których już praktycznie nie można zdobyć.

Skupmy się na regulowanych kołach. Żeby zmienić położenie koła względem wałka musimy coś zablokować a kręcić tym drugim. Można zablokować wałek i kręcić kołem lub trzymać koło na nieruchomym pasku i kręcić wałkiem. W obu przypadkach musimy poluzować trzy śruby M6 na kołach pasowych

U mnie na przykładowym cylindrze wyszło, że zawory otwierają się za późno o 3 i 4 stopnie a zamykają się za późno o 1 i 2. Prawie mieści się to w tolerancji ale właściciel motocykla nie uznaje kompromisów. Wróciłem, więc wszystkimi kołami na fabryczne cechy wkręciłem fabryczną blokadę wałka rozrządu unieruchamiając go (ale tylko tego, który właśnie regulujemy, drugi musi obracać się swobodnie), poluzowałem śruby M6 koła wałka następnie przekręciłem wał korbowy o ok 2.5 stopnia do tyłu. Przykręciłem śruby i całą procedurę pomiaru powtórzyłem

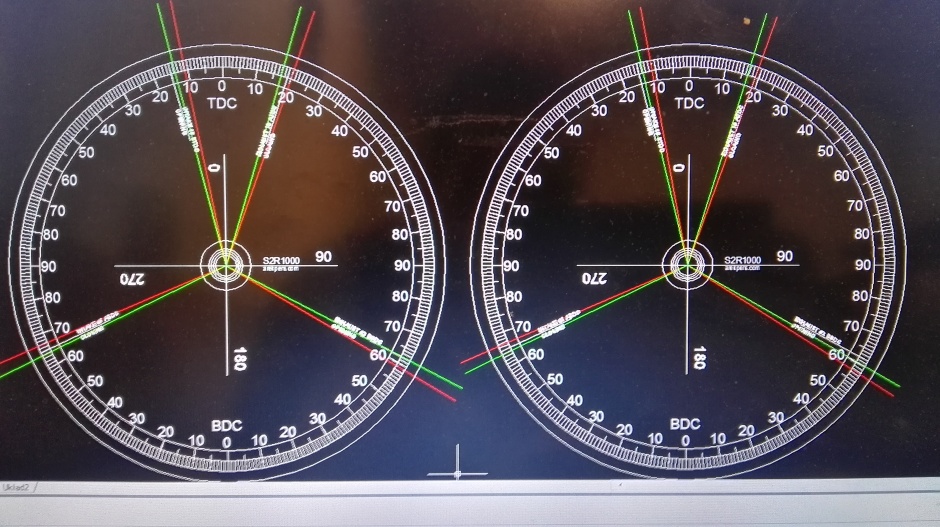

Pic.13 Czerwona lina pierwszy pomiar, zielona pomiar po regulacji

Uwagi:

Zamiast kasować luzy listkami szczelinomierza można je odjąć od 1mm. Np. Luz mamy 0.11mm to kąt odczytujemy jak czujnik wskaże 0.89mm, łatwo się jednak pomylić

Zmieniając pozycję koła względem wałka należy pamiętać, że paski są nieco rozciągliwe i wszystko może nam się nieznacznie cofnąć. Trzeba brać również pod uwagę luzy.

W czterozaworowcach mamy osobny wałek na zawory ssące i osobny na wydechowe, więc odczyty mogą być różne dla obu zaworów, korekty robimy na obu wałkach jak zajdzie taka konieczność. Dwuzaworowce mają tylko jeden wałek na cylinder, więc jeżeli mamy źle ustawione fazy, błędy powinny być takie same na obu zaworach. Jak się różnią w granicach tolerancji nie jest to wielki problem, jak więcej to albo źle wykonujemy pomiar albo mamy skopany wałek.

Jeżeli zmieniliśmy położenie koła względem wałka to w przyszłości zmieniając paski nie możemy postępować według fabrycznej procedury zmiany pasków, bo jeżeli zablokujemy wałki na fabrycznych blokadach i uwolnimy koła wszystko nam wróci do fabrycznych ustawień.